فهرست مطالب

اسپری درایر (spray dryer) یا خشک کن پاششی روشی برای خشک کردن مواد مایع می باشد. از این روش برای تهیه گرانول ها و یا ذرات ریز، توسط اسپری کردن مایعات و قرار دادن آن در مجاورت یک عامل گازی شکل داغ صورت می گیرد.

با ظرفیت ۲ لیتر بر ساعت

اسپری کردن مواد (به صورت دوغاب، محلول، خمیر یا سوسپانسیون) برای تبدیل شدن به قطرات یا ذرات ریز

استفاده از تکنولوژی اسپری درایر یا خشک کن پاششی در فرآیند خشک کردن محصولات دارویی با هدف ارتقاء کیفیت محصول تولیدی، امروزه کاربرد زیادی در تحقیقات آزمایشگاهی و همچنین عرصه صنعت پیدا کرده است. خشک کردن با اسپری درایر به عنوان یک روش مناسب برای خشک کردن مواد بیولوژیکی حساس به حرارت، مانند آنزیم ها و پروتئین های دارویی، با حداقل از دست دادن خواص، بهبود محلولیت آبی دارو و نیز در مطالعات تکنولوژی دارویی مورد توجه و استفاده قرار گرفته است.

امروزه فریز درایر ها و این نوع تکنولوژی کاربردهای وسیعی در عرصه دارویی و غیر دارویی پیدا کرده است و برای تهیه ترکیبات قرص ها، واکسن ها، ویتامین ها، فرآورده های خونی، آنزیم ها، هورمون ها، جلبک ها و عصاره مخمر مورد استفاده قرار می گیرد. با بهره گیری از روش خشک کردن با اسپری درایر در تولید محصولات دارویی و با توجه به امکان کنترل فرایند، طیف گسترده ای از فراورده ها با ویژگیهای مورد نیاز، قابل دستیابی است. خشک کردن توسط اسپری درایر تبدیل مداوم مواد از حالت مایع به ذرات خشک،به وسیله اسپری کردن به درون یک محفظه خشک کننده گرم است که با ایجاد حجم کافی از هوای گرم باعث تبخیر قطرات مایع و خشک کردن ذرات در این محیط می گردد.

محتوای مایع می تواند محلول ، سوسپانسیون ، امولسیون ، ژل یا خمیر باشد به شرط اینکه قابل پمپ و اسپری کردن باشد. علیرغم دمای بسیار بالای محفظه خشک کننده ، ذرات اسپری شده به واسطه از دست دادن رطوبت ، در دمای بسیار پایین تری و برای زمان بسیار کوتاهی باقی می مانند. از این رو این روش خشک کردن اساسا به عنـوان “خشک کردن دمای پایین” نیز شناخته می شود. محصول بدست آمده از اسپری درایینگ حاوی ذرات ریزتر و توزیع اندازه ذره ای بهتر ، ظاهر ، بافت ، مشخصه ریزش ، تراکم پذیری ، دانسیته توده ای ، قابلیت پراکندگی و محلولیت بسیار مطلوبی می باشد.

یکی از کاربرد های مهم اسپری درایر (Spray Dryer) در صنعت فریز درایر، تولید پودرها و گرانول های سرامیکی است اگر چه این روش در تولید مواد شوینده، صنایع غذایی و دارویی نیز کاربرد دارد.

از تكنولوژی خشک کردن پاششی به طور گسترده اي در صنعت در زمینه های دارویی و غیردارویی استفاده میگردد.

صنایع شیمیایی ، مواد سرامیکی ، مواد پاک کننده ، صابون ، آفت کش ها ، علف کش ها ، قارچ کش و حشره کش ها ، پیگمان ها و رنگدانه ها ، کود ، مواد شیمیایی غیر آلی ، مواد شیمیایی آلی ، تغلیظ اسپري (تصفیه)

محصولات لبنی ، محصولات تخم مرغ ، مواد غذایی و محصولات گیاهی ، میوه ها ، سبزیجات ، کربوهیدرات ها و

محصولات مشابه ، محصولات کشتارگاه ، محصولات ماهی و بسیاری دیگر می گردد.

جلبک ها ، آنتی بیوتیک ها و کپکها ، باسیتراسین ، پنی سیلین ، استرپتومایسین ، سولفاتیازول ، تتراسایکلین ،

دکستران ، آنزیمها ، هورمون ها ، لیزین (اسید آمینه) ، آدامس های دارویی ، سرم، اسپور ، ترکیبات قرص زنی ،

واکسن ، ویتامینها ، محصولات مخمر ، محصولات تانن و … از جمله موادي هستند که به صورت انتخابی با اسپري خشک می شوند.

رایجترین نوع اسپری درایر، نوع منفرد است. در این مدل، هوای خشک در بالای اتاقک قرار دارد. معمولاً هوا در همان جهت مایع اسپری به داخل نفوذ میکند. این روش پودر خوبی تولید میکند اما ممکن است باعث ایجاد جریان ضعیف و گرد و غبار زیاد شود. برای مقابله با این مشکلات، نسل جدیدی از اسپری درایرها به نام مالتی اسپری خورشیدی معرفی شده است که به جای خشک کردن مایع در یک مرحله، این فرایند را در دو مرحله انجام میدهد:

• در بالای اتاقک به عنوان تک اثر

• با استفاده از بستر ثابت در پایین اتاقک

پودرهایی که در مرحله اول خشک شدن تولید میشوند، میتوانند در جریان مداوم یا در بالای اتاقک و اطراف مایع اسپری یا در پایین، در داخل بستر مایع یکپارچه بازیافت شوند. روند خشک شدن پودر میتواند بر روی بستر وریدی ارتعاشی خارجی که به صورت سیال است، تکمیل گردد.

گاز داغ برای خشک کردن به صورت یک جریان کوچک و در همان جهت مایع اسپری به سیستم وارد میشود و جریان هوای گرم در مقابل جریان اسپری قرار میگیرد. با جریان همجوشی، ذرات زمان کمتری در سیستم باقی میمانند و فرآیند جداسازی ذرات سریعتر انجام میشود. در حالی که با جریان متقاطع، ذرات زمان بیشتری در سیستم میمانند و معمولاً این روش با استفاده از سیستم بستر مایع همراه است. این جریان متقاطع معمولاً کارایی بالاتری را در سیستم فراهم میکند.

• درایر خنککننده: فرآیند پیوسته و مقرون به صرفه برای محصولات کمارزش که به جای خشک شدن، پودرهایی از دانهها آزاد میکند.

• پودر درایر احتراق: فرآیند پیوسته با هزینه کمتر که برای مواد با ویسکوزیته بالا و بارهای جامد مناسبتر است و گاهی اوقات پودر کریستالی خشک تولید میکند.

• اسپری فریزر درایر: فرآیند دستهای با هزینه بالا برای محصولاتی که قادر به خشک شدن در اسپری درایر نیستند.

اسپری درایر یکی از روشهای کارآمد و قدرتمند در فرآیند خشککردن مواد محسوب میشود، چراکه در مقایسه با سایر روشها، سرعت خشک شدن بسیار بالاتری دارد. این ویژگی باعث کاهش چشمگیر وزن و حجم محصول نهایی میشود. تبدیل مایعات به پودر تنها در یک مرحله انجام میگیرد که این امر، فرآیند تولید را هم از نظر هزینه و مقیاسپذیری و هم از نظر سادگی، مقرونبهصرفه و کاربردی میسازد.

در مقایسه با روشهایی نظیر خشککردن انجمادی، اسپری درایر مزایای اقتصادی بیشتری دارد؛ زیرا نیازی به انجماد عمیق نمونهها ندارد و در نتیجه مصرف انرژی در آن پایینتر است. به همین دلیل، بسیاری از محققان از این روش بهعنوان جایگزینی مناسب برای خشککردن انجمادی یاد میکنند.

برخی از مزایای اصلی اسپری درایرها عبارتند از:

سرعت بالای خشک شدن، که آن را برای مواد حساس به حرارت بسیار مناسب میسازد.

کیفیت بالای محصول نهایی؛ پودر تولیدشده دارای ذرات کروی، اندازه یکنواخت، قابلیت حل شدن مناسب، خلوص بالا و ویژگیهای فیزیکی مطلوب است.

کاربردهای متنوع؛ از جمله خشککردن با هوای گرم، دانهبندی خنککننده، تبلور اسپری و واکنشهای شیمیایی از طریق پاشش.

امکان تنظیم ویژگیهای فیزیکی؛ میتوان دستگاه را به سیستمهایی مانند بازگرداندن ذرات ریز و تراکم مجدد مرطوب تجهیز کرد تا نیازهای خاص از نظر قطر ذرات برآورده شود.

سهولت در بهرهبرداری و کنترل فرآیند؛ با قابلیت اتوماسیون، امکان تنظیم پارامترهایی مانند اندازه ذرات، چگالی تودهای و رطوبت نهایی محصول در بازهای مشخص فراهم است.

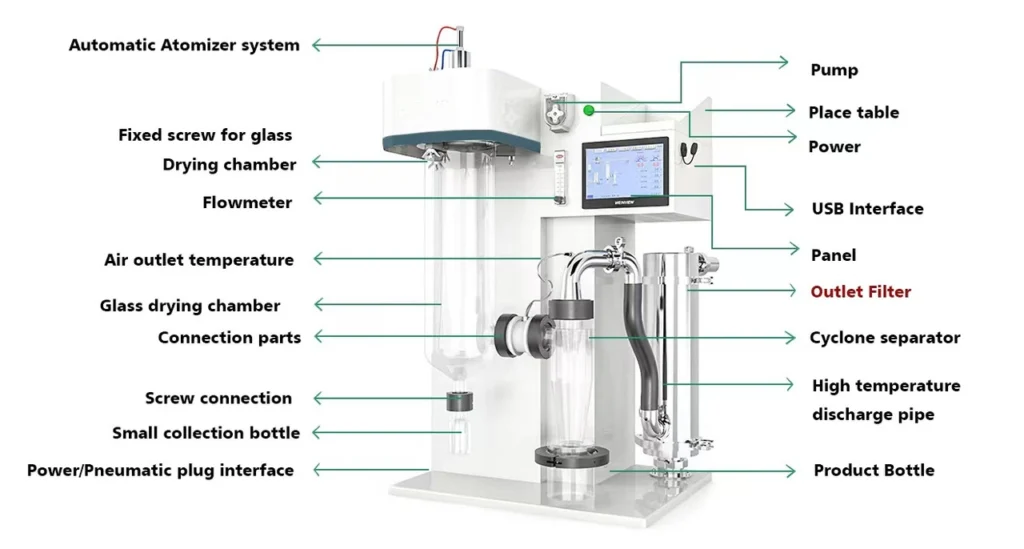

یک اسپری درایر از چندین بخش کلیدی تشکیل شده است که هر کدام نقش حیاتی در عملکرد دستگاه ایفا میکنند:

این مخزن اولیه، محل نگهداری و انتقال ماده مایع به داخل نازل پاشنده است. معمولاً از جنس استیل ضدزنگ ساخته میشود تا از خوردگی و آلودگی جلوگیری کند.

پمپ تغذیه مایع را از تانک به سمت نازل پاششی هدایت میکند. نوع پمپ (دندهای، پیستونی یا دیافراگمی) بر اساس ویسکوزیته مایع انتخاب میشود.

نازل اتمایزر نقش تبدیل مایع به قطرات بسیار ریز را دارد. این نازل میتواند از نوع فشاری (Pressure Nozzle) یا سانتریفیوژی (Rotary Disk Atomizer) باشد.

این بخش مرکزی اسپری درایر است. درون این محفظه، قطرات مایع در معرض هوای گرم قرار میگیرند و به سرعت خشک میشوند. طراحی این محفظه به گونهای است که گردش هوا به شکل یکنواخت انجام شود تا خشک شدن کامل اتفاق بیفتد.

مولد گرما هوای ورودی به دستگاه را گرم میکند. بسته به کاربرد، این سیستم میتواند برقی، گازی یا بخاری باشد. دمای هوای ورودی معمولاً بین 150 تا 300 درجه سانتیگراد است.

فن وظیفه تأمین هوای مورد نیاز برای گردش در محفظه را دارد. این فن باید فشار و دبی هوای کافی برای پایداری فرآیند خشککردن فراهم کند.

پس از خشکشدن قطرات، پودر تولیدشده به همراه جریان هوا حرکت میکند. در این قسمت، پودر از هوا جدا شده و در بخش جمعآوری مینشیند. سیکلون نقش مهمی در بازیابی ذرات پودری و کاهش اتلاف دارد.

برای جلوگیری از آلودگی محیط زیست و جلوگیری از خروج ذرات ریز پودری، از فیلترهای پارچهای یا HEPA استفاده میشود.

مدیریت دما، فشار، زمان تغذیه و سایر پارامترها از طریق سیستم کنترل صورت میگیرد. در مدلهای پیشرفته از PLC یا HMI برای کنترل دقیق استفاده میشود.

در طراحی و انتخاب نازلهای اسپری درایر، نوع نازل از اهمیت بالایی برخوردار است. نازل در اسپری درایر وظیفه تبدیل مایع به ذرات ریز را دارد تا فرآیند خشکسازی بهینه انجام شود. در ادامه، انواع نازلهای رایج در اسپری درایر و تأثیر آنها بر قیمت اسپری درایر شرح داده شده است.

نازل فشاری در اسپری درایر سادهترین و ارزانترین نوع نازل است. مایع با فشار از یک سوراخ باریک عبور کرده و به قطرات کوچک تبدیل میشود

مزایای نازل فشاری در اسپری درایر : طراحی ساده، قیمت پایین، مناسب برای اسپری درایر آزمایشگاهی و نیمهصنعتی

معایب نازل فشاری در اسپری درایر: کنترل کمتر روی اندازه ذرات، یکنواختی پایین

تأثیر نازل فشاری در قیمت اسپری درایر: به دلیل ساختار ساده، این نازل باعث کاهش قیمت اسپری درایر میشود و انتخابی اقتصادی برای پروژههای تحقیقاتی و دانشگاهی است.

در نازل چرخشی اسپری درایر، مایع به یک دیسک چرخان با سرعت بالا برخورد کرده و به صورت قطرات یکنواخت پخش میشود. این نازل عمدتاً در اسپری درایر صنعتی کاربرد دارد.

مزایای نازل چرخشی در اسپری درایر:

پودر نهایی بسیار یکنواخت، مناسب برای تولید انبوه در صنایع غذایی و دارویی

معایب نازل چرخشی در اسپری درایر : قیمت بالا، نیاز به موتور دور بالا و نگهداری دقیق

تأثیر نازل چرخشی در قیمت اسپری درایر: استفاده از این نازل قیمت اسپری درایر را بهطور قابل توجهی افزایش میدهد، اما کیفیت محصول نهایی نیز به همان اندازه افزایش مییابد.

در نازل بادی اسپری درایر، پاشش مایع به کمک هوای فشرده انجام میشود و برای اسپری درایرهایی که با مواد چسبناک یا با ویسکوزیته بالا کار میکنند مناسب است.

مزایای نازل بادی در اسپری درایر : پاشش یکنواخت برای مایعات پیچیده، مناسب برای اسپری درایرهای نیمهصنعتی و تحقیقاتی

معایب نازل بادی در اسپری درایر: مصرف بالای هوای فشرده، صدای زیاد، نیاز به کمپرسور

این نازل قیمت اسپری درایر را نسبت به مدلهای ساده بالاتر میبرد ولی در بسیاری از کاربردها عملکرد بهتری ارائه میدهد

در نازل اولتراسونیک اسپری درایر، پاشش با کمک ارتعاشات فرکانس بالا انجام میشود. این روش عمدتاً در اسپری درایرهای دارویی و فناوری پیشرفته استفاده میشود.

مزایای نازل اولتراسونیک در اسپری درایر: تولید ذرات بسیار ریز و یکنواخت، بدون نیاز به فشار بالا یا هوای فشرده.

معایب نازل اولتراسونیک در اسپری درایر: ظرفیت تبخیر محدود، قیمت بسیار بالا، نیاز به کنترل دقیق

تأثیر نازل اولتراسونیک در قیمت اسپری درایر : این نوع نازل گرانترین مدل محسوب میشود و فقط در اسپری درایرهایی بهکار میرود که دقت بسیار بالا و کیفیت نهایی حیاتی است.

(ظرفیت 0.3 تا 1 لیتر در ساعت)

150 تا 500 میلیون تومان

R&D این مدلها برای مصارف تحقیقاتی، فرمولاسیونهای، دانشگاهها و شرکتهای دارویی یا غذایی کوچک مناسب هستند.

معمولاً از برق تکفاز استفاده میکنند و ابعاد کوچکی دارند. نازل دو سیاله، سیستم گرمایش الکتریکی، خشککن سیکلون و کنترلر دما و فشار از امکانات رایج این مدلهاست.

(ظرفیت 2 تا 10 لیتر در ساعت):

حدود 600 میلیون تا 1.5 میلیارد تومان

مناسب برای تولید پایلوت، واحدهای کنترل کیفی، یا شروع تولید محدود در صنایع غذایی، گیاهی، دارویی یا شیمیایی.

معمولاً مجهز به پمپ پریستالتیک برای خوراکدهی، سیستم پیشگرمایش محلول، نازل با قابلیت تنظیم قطر ذرات، و سیکلون جمعآوری پودر هستند.

ابعاد این مدلها بزرگتر و نیاز به تهویه قویتر دارند. برق مورد نیاز اغلب سهفاز است

(ظرفیت 15 تا 50 لیتر در ساعت):

بین 2 تا 6 میلیارد تومان

مناسب برای تولید صنعتی در مقیاس متوسط، خصوصاً برای محصولات غذایی مانند شیر خشک، عصاره گیاهان، پودر تخممرغ، رنگدانهها و برخی داروهای گیاهی

بدنه و تانک معمولاً از استیل 316 یا 304 ساخته میشوند. دارای سیستم کنترل PLC، نمایشگر لمسی HMI، سیستم CIP (شستوشوی خودکار)، نازل چندگانه یا نازل چرخشی.

ظرفیت تبخیر بالا، کیفیت یکنواخت پودر، مصرف انرژی کنترلشده، و قابلیت کارکرد 24 ساعته از ویژگیهای این مدلها است.

(ظرفیت 100 لیتر در ساعت به بالا):

8 میلیارد به بالا

طراحیشده برای کارخانههای بزرگ و خطوط تولید مداوم. کاربرد در صنایع پودر شیر، پروتئینهای گیاهی، آنزیمها، محصولات بیوتکنولوژی، مکملهای دارویی و غذایی.

این دستگاهها معمولاً دارای سیستم هوای ورودی با فیلتر هپا، سیستم فیلتراسیون خروجی (Bag Filter)، برج خشککن چندمرحلهای، و کنترل کامل شرایط دما، فشار و سرعت جریان هستند.

مصرف انرژی بالا دارند ولی بهرهوری فوقالعاده در بازیابی محصول و تولید در مقیاس انبوه را فراهم میکنند

حدود ۲۰٪ بیشتر از مدلهای مشابه با نازل دو سیاله

این نوع نازل برای محلولهای با ویسکوزیته بالا، محلولهای حاوی مواد جامد معلق، و یا نیاز به پودر با دانهبندی یکنواخت استفاده میشود.

در این مدل، محلول از طریق یک دیسک چرخان با سرعت بالا پاشیده میشود و ذرات در هوا خشک میشوند.

مناسب برای موادی مثل شیر، آب میوه، رنگها، سرامیکها و برخی ترکیبات حساس به گرما.

مزیت اصلی: پودر یکنواختتر، اما مصرف انرژی و هزینه ساخت بالاتر

بین 100 تا 500 میلیون تومان اضافه بر قیمت دستگاه

این سیستم پودر خشکشده را از جریان هوای داغ جدا کرده و در مخزن ذخیره جمعآوری میکند.

باعث کاهش اتلاف مواد، افزایش بهرهوری، و تمیز نگهداشتن محیط اطراف دستگاه میشود.

در مدلهای بزرگ، ممکن است چند مرحله سیکلون و حتی سیستم بگفیلتر هم به آن افزوده شود.

سوالات متداول

اگر بخواهید محصولات مختلف را به گرانول یا ذرات ریز تبدیل کنید، میتوانید از اسپری درایر استفاده کنید و با اسپری کردن مواد، ذرات کوچک را به دست آورید.

شما میتوانید انواع مواد به صورت مایع، ژل، خمیر و... را به کمک این روش به پودر یا ذرات ریز تبدیل کنید. تنها لازم است ماده اولیه قابلیت اسپری شدن را داشته باشد.

بسیاری از مواد مثل آنزیمها، پروتئینها و... به حرارت حساس هستند. در این شرایط برای حفظ ترکیبات مواد از روش اسپری درایر استفاده میشود.

بله. بسیاری از مواد مثل پنی سیلین، آنزیمها، واکسنها، ویتامینها، هورمونها، سرمها و... به کمک اسپری درایر خشک میشوند.

بله. بسیاری از مواد مثل میوهها، سبزیجات، صابونها، مواد پاک کننده، کود، رنگدانهها، آفت کشها و... به کمک این روش به پودر یا ذرات ریز تبدیل میشوند.

سلام.مقدار ماده ای که با دستگاه ازمایشگاهی میشه خشک کرد چقدر هست؟

ظرفیت دستگاه بعنوان خوراک ورودی 2 لیتر بر ساعت می باشد

چه نوع موادی و با چه ویسکوزیته ای میشه با دستگاه اسپری درایر خشک کرد؟

خوراک اسپری درایر بایستی بصورت مایع با ویسکوزیته 10-50 cP باشد.البته شرایط کاری دستگاه فشار نازل و دما هم موثر هست

ممنون از مطالب خوبتون من از اسپری درایر خیلی سر در نمی آوردم این مطلب جامع و کامل بود

درود بر شما

سلام وقتتون بخیر یه سوال داشتم اینکه فشار اسپری خشککن چقدره؟

درود بر شما. فشار را در محدوده ۱.۵ تا ۳.۵ بار تنظیم کنید